표면처리 실습

페이지 정보

작성자 운영팀 작성일17-09-03 21:14 조회3,507회 댓글0건관련링크

본문

|

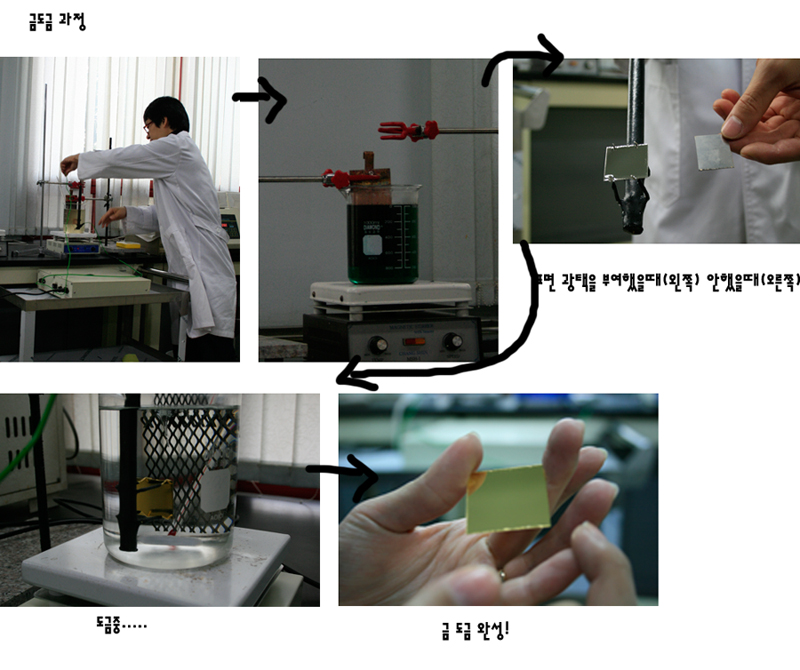

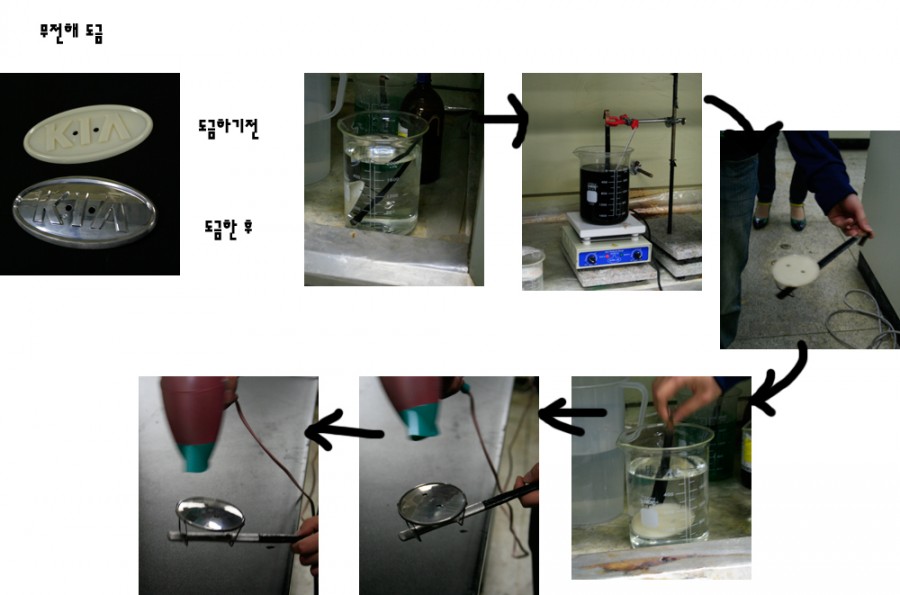

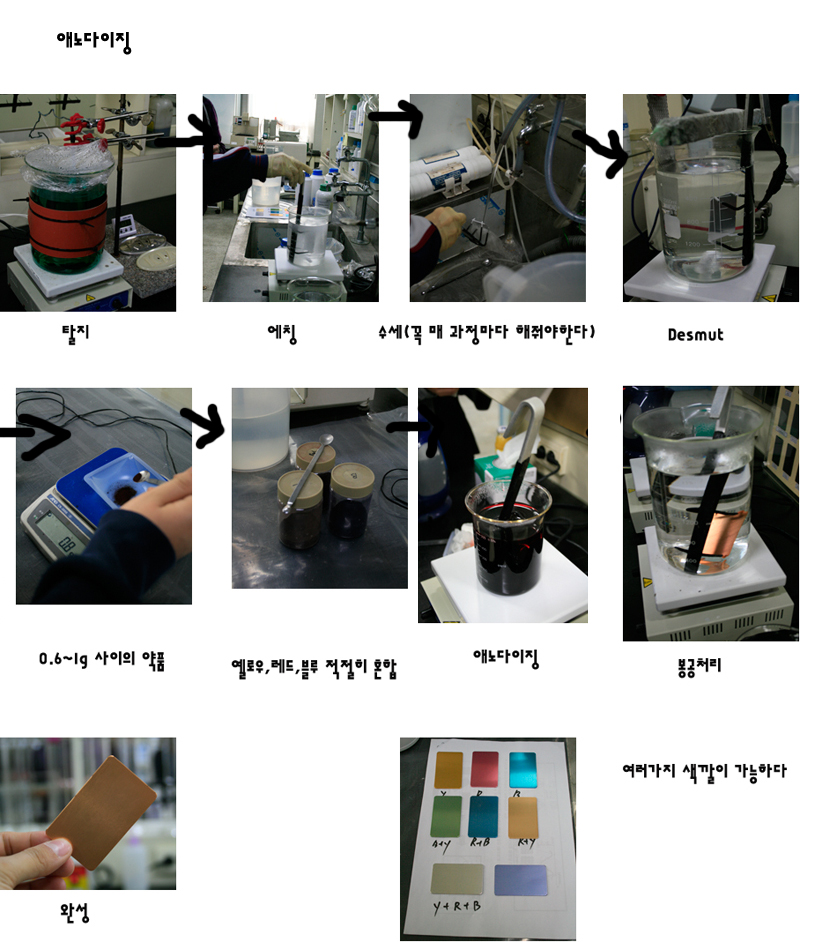

11월 8일, 2학년은 표면처리 수업(안명선 교수님)으로 한국산업 기술대에 표면처리 공학 실험실습 견학을 갔었습니다. 홍대에서 제법 먼 거리여서 지하철을 타고 한시간 반이나 가야 했지만 다녀와서는 유익한 시간이었어요. 그곳에서 저희는 전기도금, 화학도금(무전해도금), 양극산화에 대해서 배우고 돌아왔습니다. 인원이 많아서 3조로 나눠서 듣게 되었는데, 처음에 강의실에서 설명만 들었을 때는 생소하던 것들이 실제로 봄으로써 다들 흥미를 가지게 되었습니다. 우선 첫 번째로, 전기도금은 산화, 환원 작용을 통해서 이온화 되어 전기를 어떻게 흐르게 하느냐에 따라 표면처리가 되는 것입니다. 암페어에 따라서 어떤 수치를 계산하여 자기가 원하는 두께만큼의 도금이 가능한데, 금 도금하는 실험을 볼 수 있었어요. 금 도금을 하는 액체는 색깔이 있는게 아니라 무색이었는데, 이는 금이 이온으로 존재하기 때문입니다. 금도금의 특징 •색상 및 광택이 우수 • 내식성 우수 • 접촉저항의 변화가 없음 • 납땜성(Soldering) 및 Wire Bonding성 우수 • 도전성 우수 금 도금이 되는 것을 보여주기 위해서 열쇠 등, 자신이 갖고 있는 금속을 금으로 도금하는 것을 보여주기도 했습니다. 그곳에 있는 것은 장식용이 아니라 전자부품용이기 때문에 귀걸이나 목걸이 등은 신체에 닿는 것이라서 해로울 수도 있다고 했습니다. 반지를 도금하고 싶었지만 할 수 없어서 아쉬웠습니다... 절대 금이 탐나서 그런 것이 아닙니다. 절대로요...(-_-) 금은 무르기 때문에 장식으로 사용하게 되면 마모가 되기 쉽습니다. 그래서 단단하게 하기 위해서 합금을 하는데, 금+구리는 레드 골드, 은+금는 화이트 골드가 되는 것입니다. 단단한 정도에 따라서 하드 골드는 장식용, 소프트 골드는 전자부품에 사용한다고 합니다. 두 번째로 무전해 도금은 환원제에 의해 금속 이온이 소지금속 표면에 환원 석출되어 석출물 자체의 촉매 작용에 의해 계속 석출이 진행 되는 것입니다. 어느 정도 한계가 있지만 석출물 자체의 촉매 작용에 의해 계속 석출이 진행 되어서 두꺼운 도금도 가능하다고 합니다. 무전해 도금의 특징 • 균일한 도금 피막 • 부도체(플라스틱, 세라믹 등) 도금 가능 • 환원제, 착화제 등을 사용하므로 가격이 고가 • 폐수처리가 복잡 (Total P 규제) 플라스틱 도금이 되는 과정을 볼 수가 있었는데 자동차에 쓰이는 많은 부분과 휴대폰 부품 역시도 플라스틱입니다. 하지만 도금이 되어 마치 금속처럼 보이는 것을 알 수 있었습니다. 오늘 실습한 플라스틱은 ABS(Acrylonitrile-Butadiene-Stylene)로, 도금이 되기 전에는 흠집이 보이지 않았지만 도금이 되고나서는 작은 흠집 하나하나 잘 보였습니다. 하지만 광택은 나지 않았는데, 광택제를 한 방울 떨어뜨려주면 광이 나게 할 수 있다고 합니다. 플라스틱 도금의 일반 공정 ①탈지 ①정면처리 (Predip, Pre-etching, Conditioning) ②에칭 (표면조화, 표면조정) ③중화 ④촉매처리 (활성화) ⑤무전해 도금 표면처리 수업 시간에 황화칼륨 착색을 하거나 블랙씨등 착색을 할 때 금속 표면을 깨끗이 해줘야지 착색이 잘된다는 것을 배웠습니다. 그래서 표면이 깨끗한지 알아보기 위해 물을 흘려보아서 금속 표면에 물이 넓게 퍼지면 청결한 상태이고, 물방울이 보이면 청결하지 않은 것입니다. 그건 여기서도 적용되는데 표면을 청결하게 해주어야 합니다. 마지막으로 양극산화법, 즉 우리가 애노다이징으로 알고 있는 것입니다. 이것은 자연의 산화피막을 전기화학적으로 산화시켜 더 두껍게 산화물 층을 형성하는 것으로, 전해액에서 양극으로 하고 전기를 통하면, 양극표면에서 발생하는 수소에 의해 양극 표면에 산화피막이 형성 되는 것입니다. 가능한 금속으로는 알루미늄으로 알고 있는데 그 외에도 마그네슘, 티타늄 등이 있습니다. 애노다이징은 내식성이 우수하고 양을 달리하여 색상을 다르게 할 수 있습니다. 또는 시간의 차이로 색상을 짙게 혹은 옅게 만들 수 있습니다. 용도로는 건축자재인 샷시 또는 전기 통신기기, 광학기기에 이용됩니다. 애노다이징 과정 탈지->에칭->화학/전해 연마->Desmut->애노다이징->착색->Sealing->건조 보통 우리가 을지로에 알루미늄을 애노다이징 맡길 때면 표면이 쉽게 벗겨집니다. 하지만 애노다이징이라는 공정 자체가 그런 것이 아니라 에칭 과정에서 또는 봉공 처리 과정에서 충분히 막을 수 있는 것을 알 수 있었습니다. 또한 표면의 색이 묻어나오는 것 역시 봉공처리 과정에서 90도 이상의 물에서 30분에서 1시간가량 둬야 한다는 것도 알 수 있었습니다. 전자부품 등을 도금할 때 동도금, 니켈 도금, 크롬 도금의 3중도금을 한다고 합니다. 그렇다면 도금이 두껍게 되지 않냐는 질문에 mm 단위가 아니라 마이크로 단위기 때문에 그럴 염려는 없다고 합니다^^; 니켈은 피부가 약한 사람에게 알러지를 일으킬 수가 있어 구리,주석,아연등의 합금 도금을 사용하기도 하는데 니켈만한 이점이 없습니다. 크롬 도금 역시 3가 크롬과 6가 크롬이 있는데 6가 크롬은 몸에 몹시 해롭기 때문에 환경 규제에 의한 제약을 받습니다. 그리하여 3가 크롬 도금을 쓰지만 균열이 쉽게 일어나 두껍게 하지 못하는 한계가 있습니다. 견학을 가서 눈으로 직접 본 후, 모두들 공정에 대한 흥미가 생기게 된 계기가 되었습니다. 표면 처리에 대한 여러 방법들을 보고, 금도금이나 애노다이징 등, 크게 어렵거나 복잡한 공정 과정 없이 할 수 있다는 것을 확인할 수 있었습니다. 이번 기회로 인해 흔치 않은 경험을 할 수 있었던 것 같습니다. |

댓글목록

등록된 댓글이 없습니다.