피복아크용접, TIG, MIG, CO2 아크용접 메커니즘 및 특성

페이지 정보

작성자 운영팀 작성일17-09-04 00:07 조회4,993회 댓글0건관련링크

본문

http://blog.daum.net/shiki/15118873

출처

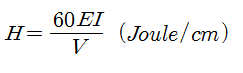

피복아크용접

(Shielded Metal Arc welding)

피복된 용접봉과

모재사이에 발생하는 전기아크에 의해 모제와 용접봉을 용융시켜 모재를

접합하는 용접법, 가장 오래전부터 발달한 방법으로 설비비가 싸고 양호한 용접을 쉽게 얻을 수 있다.

용접봉집게로서 지지된 피복용접봉과 피용접물 사이에 교류또는 직류의 전압을 걸어 아크를 발생시킨다.

아크의 강한열 (6000℃)에 의해 용접봉이 녹고, 금속은 증기 또는 용적이 되어 용융지에 융착되고,

모재와 일부 융합하여 용접금속을 만든다. 부재를 용접할 때는 groove를 만들어 두고

거기에 용착금속으로 매워서 접합한다. 비드의 표면은 용적의 응고에 의해 잔물결무늬를 나타내고 있다.

용접봉은 금속심선 주변에 유기물, 무기물 혼합물로 만들어진 피복제를 이용한다.

피복제가 아크열로 분해해서 아크를 안정시키게 되며, 용융금속은 발생한가스, 슬레그에 의해 외부의

기체로부터 보호되어 산화, 질화를 방지한다.

용접봉과 모재사이의 아크전압은 아크의 길이와 전류에 따라 증가한다.

용접봉의 용접속도는 아크전류에 정비례 하지만 아크전압에는 무관해서, 고능률을 얻기위해서는

대전류를 사용한다. 모재표면에서 측정한 용접금속의 깊이를 용입이라고 하며, 전류 I가 클수록

깊어지고 용접속도 V가 빠를수록 감소한다.

단위길이당 전기적 에너지 (H)

E

: 아크전압

I : 아크전류

V : 용접속도

피복아크용접에서는 이를 용접입열이라 한다.

용접입열은 용접부에서 외부로 부터 부여되는 열량을 의미하고 대략 아크가 200A이고 아크전압이 25V,

속도가 15cm/min일때 용접입열은 20,000 Joule의 값을 갖는다.

<그림1. 피복금속 아크용접 약도 >

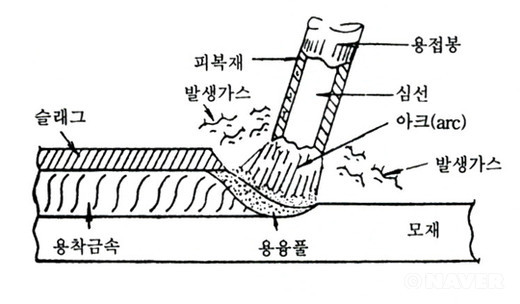

TIG 용접

(gas tungsten arc welding)

불활성가스 텅스텐 아크용접은 전극이 소모되지 않는 비용극식 불활성 가스 아크 용접으로

알루미늄, 구리, 구리합금, 스테인리스강, 등의 용접에 이용된다.

<그림2. TIG용접 약도>

특징

- 피복제 및 용제가 불필요

- 전 자세 용접, 고능률적

- 용접 품질의 우수성

전원으로 직류, 교류가 쓰이고 용접결과에 극성이 미치는 영향이 크고, 수하특성이 적용된다.

직류전원사용

정극성으로 접속하면 전극이 (-) 모제가 (+) 가 된다. 역긍성을 때는 반대로 전극이 (+) 모제가 (-)가 된다.

정극성 일때는 전자가 전극에서 모제로 흐르고 역극성 일때는 모제에서 전극으로 전자가 흐르게 된다.

정극성으로 접속하면 비드의 폭이 좁고 용입이 길어진다.

교류전원사용

정극성과 역극성의 중간상태가 되어 각각의 특징을 이용할 수 있다.

전극의 지름이 비교적 작아도 되며 아르곤가스를 사용하면 경금속, 등의 산화피막의 크리닝 작용이 있고,

아크가 끊어지기 쉬우므로 전류가 낮은 고주파를 용접전류에 겹쳐서 가스이온을 항상 발생시키면서

아크를 안정시켜주어야 한다.

TIG용접에서는 직류 역극성을 사용하며, 정극성은 산화막 청청작용이 없으므로 경합금에는 적당하지 않다.

TIG용접의 역극성은 아르곤가스 이온이 모재표면에 충돌하여 산화막을 제거하는 작용이 있고

이 때문에 용제를 사용하지 않아도 용접이 가능한다.

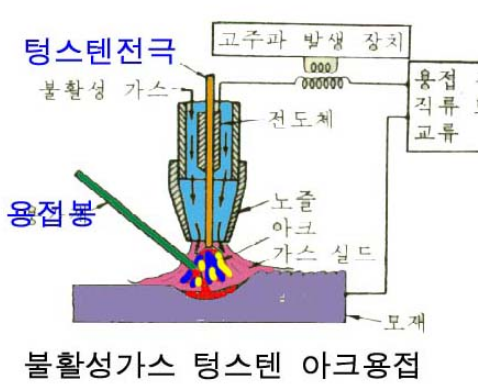

MIG 용접

Metal Inert Gas welding

(gas metal arc welding)

불활성 금속 아크용접은 전극선을 계속 소모하여 용극식 불활성 아크 용접이라 부른다.

직류역극성으로, 전극와이어는 미립자가 되어 모재에 이행하여 매우 아름다운 비드 외관이 얻어진다.

<그림3. MIG 용접 약도>

아르곤가스중의 MIG아크는 중심부에 백열의 원추부가 있으며, 종모양의 미광부가 있고 다시 외부를

차가운 불활성 가스류가 에워싸고 있다. 아크는 매우 안정되고 그속을 와이어의 용적이

고속도로 용융지에 투사되고 있다.

MIG용접은 전류밀도가 매우 높다.

(피복아크용접의 6배, TIG에 2배)

비드의 표면은 배끄럽게 얻어지며 전 자세 용접이 가능하다. 직류의 정전압 특성과 상승특성의

이점을 이용하여 지향성을 가진다.

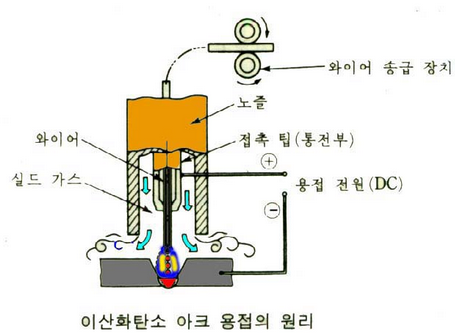

CO2 용접

<그림4. CO2 용접 약도>

장점

- 산화, 질화가 없고 우수한 용착금속을 얻는다.

- 완전한 용입, 기계적 성질이 양호하다.

- 저렴한 가격, 용제가 없으므로 슬레그 섞임이 없다.

- 전 자세용접, 전류밀도가 커서 용입이 깊고 용접속도가 빠르다.

CO2 아크용접은 값이 싼 탄산가스를 사용하므로 용접의 경비가 절감되어 매우 경제적이다.

와이어와 모재사이에 아크를 살생시키고 토치선단의 노즐에서 순수한 탄산가스나, 다른가스를 혼합한

혼합가스를 내보내어 아크와 용융금속을 대기로 부터 보호하고 있다.

용접에 사용되는 CO2 는 아크열에 의해 해리되어 CO2 = CO + O 같이 반응하고 강한 산화성을

나타내게 되어 금속의 주위를 산성분위기로 만들기 때문에 용융금속에 탈산제가 없으면

금속은 산화된다. 응고점 부근에서 심하게 일어나기 때문에 빠져나가려던 CO가 빠져나가지 못하여

용착금속에 산화된 기포가 많게 된다

이것을 없애기 위해 망간(Mn) 규소(Si)들을 첨가하여

2FeO + Si = 2Fe + SiO2

FeO + Mn = Fe + MnO

같은 반응을 하여 용융금속의 산화철을 적당히 감소시켜 기공의 발생을 방지한다. 이 반응에 의하여

용융금속중에 산화철을 적당히 감소시켜 기공의 발생을 방지 할 수 있다. 이때 산화철은 대부분 없어지고

동시에 일산화탄소도 발생하지 않으므로 양호한 용접부를 얻을 수 있고, 일산화탄소에 의한 피해를

방지 할 수 있다. 생성된 MnO와 SiO2 등은 용착금속과의 비중차에 의해 슬래그가 되어 비드 표면에

분리되어 뜨게된다.

댓글목록

등록된 댓글이 없습니다.